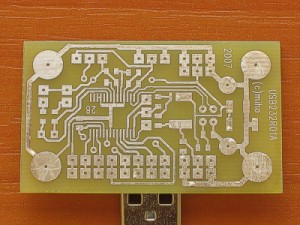

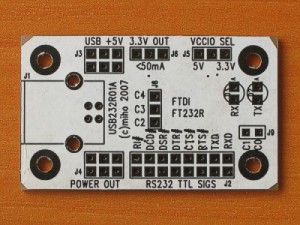

Domácí výroba plošných spojů fotocestou

Jakub Kákona, Jan Lafata, Milan Horkel

Domácí výroba plošných spojů fotocestou, naše zkušenosti a ověřené postupy, od surového materiálu k hotové osazené desce.

Úvodem

Výroba plošných spojů je technologický proces náročný na přesnost, čistotu, vybavení a zkušenosti. Tento dokument se snaží poskytnout všechny potřebné údaje k provedení známých a fungujících postupů vedoucích k vyrobení kvalitního plošného spoje podomácku.

Příprava desky

Střihání či jiné dělení desky

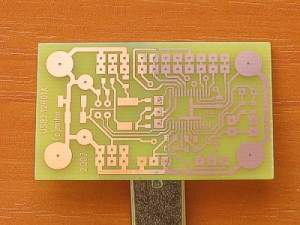

Výchozím materiálem je kuprextit což je sklolaminát po jedné nebo po obou stranách plátovaný měděnou fólií. Nejprve je potřeba desku upravit na vhodnou velikost. K tomu se nejlépe hodí padací nebo pákové nůžky. Kdo je nemá použije přímočarou pilu, lupínkovou pilku a podobně. Padací a pákové nůžeky dělají pěkné rovné a přesné střihy, na rozdíl od pily, kterou obvykle docílíme řez neurčitého tvaru.

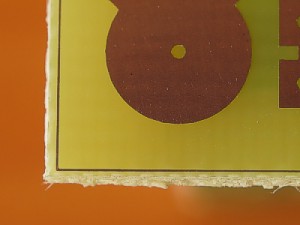

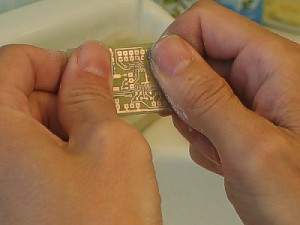

Je vhodné lehce srazit hrany smirkovým papírem šikmo ze strany mědi, aby okraje po střihání či řezání nevyčuhovaly nad desku (nadzvedávání předlohy, pořezání prstů při mytí a podobně).

Desku vždy připravíme o něco větší, než je požadovaná konečná velikost. Obvykle stačí přidat 3-5mm na každé straně.

V nouzi lze použít i nástroje jako jsou nůžky na plech nebo pilka na železo. Těmito nástroji ale nedosáhneme příliš dobrých výsledků, protože kroutí materiál a poměrně značně poškozují hranu desky.

Mimochodem, měděná fólie má nejčastěji tloušťku 35µm (ale běžné jsou i hodnoty poloviční i dvojnásobné). Měděná fólie se vyrábí tak, že se na otáčející vodivý buben galvanicky nanáší měď, která se na druhé straně oddělí. Proces je kontinuální. Samotnou měděnou fólii používají výrobci vícevrstvých plošných spojů ale o tom až někdy příště.

Čištění

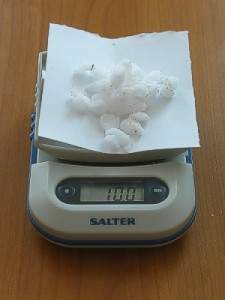

Protože měděná vrstva kuprextitové desky nebývá dokonale čistá, často je mastná nebo zoxidovaná, musíme jí pořádně vyčistit. Nejlépe je vydrhnout desku pískem na nádobí. Je ovšem těžké určit ten správný, protože moderní drogistické obchody prodávají nepřeberné množství všelijakých náhražek a je potřeba vybrat něco co obsahuje skutečně (jemný) písek a pokud možno bez přídavku "aktivního chlóru". Nejlépe se osvědčila pasta na nádobí Toro. Dobré výsledky také vykazují přípravky na mytí "silně špinavých rukou" tedy něco na způsob známé Solviny.

Že je deska dostatečně čistá poznáme tak, že voda se na ní drží rovnoměrně po celé ploše a nemá tendenci tvořit jednotlivé kapičky. Vyplatí se raději čistit více než méně, protože zejména staré desky mohou být pokryty vrstvou, která je totálně nepájitelná.

Po vydrhnutí desku dostatečně opláchneme čistou vodou a usušíme. Na desce nesmí zbýt žádné zbytky čistícího prostředku. Postup sušení pomocí hadru je sporný, protože se při otírání desky hadříkem stává, že některá vlákna zůstanou na ostrých hranách desky. Na druhou stranu se tím eliminují mapy, vznikající při vysrážení solí z odpařené vody, jak je tomu při sušení proudem vzduchu. Při použití filtrovaného tlakového vzduchu z komresoru je však možné tento efekt úplně eliminovat. Navíc vysrážené soli vadí méně než zbytky vláken.

Fotocitlivá vrstva

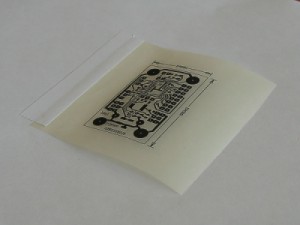

Nanášení fotocitlivé vrstvy

Nanesení fotocitlivé vrstvy je proces neobyčejně náročný na čistotu a vadí zde jakékoliv zrníčko prachu. Ještě víc než zrníčka prachu vadí vlákna, protože dokážou přerušit spoj nebo vyrobit zkrat. Alternativně je možné použít desku s již nanesenou citlivou vrstvou. Ale je dost drahá a pokud se nám proces nepovede napoprvé, nemáme ho možnost opakovat.

Prach se vyskytuje ve dvou variantách. Obyčejný prach příliš nevadí protože se stane součástí emulze a pokud není motiv extrémně jemný tak nic nezkazí. Naproti tomu odpudivý prach(zbytky vláken) od sebe fotoemulzi odpuzuje a vytváří tak ostrůvky bez emulze a to už zasahuje značnou plochu.

Nanášení provádíme v čisté místnosti a desku těsně před stříkáním zbavíme čerstvě napadaného prachu tím, že ji celou setřeme předloktím, nebo ofoukneme stlačeným vzduchem. Kdo má jelenici může ji použít, hadr použít nejde protože pouští chlupy.

Emulzi Positiv 20 nanášíme na vodorovně nebo na mírně šikmo položenou desku sprejem z přiměřené, spíše menší, vzdálenosti. Pokud je v okolí teplo a stříkáme z příliš velké vzdálenosti lak zaschne dříve než dopadne na desku a už se nerozlije. Deska nesmí být zahřátá protože by se lak nerozlil. Nejlépe je pracovat v místnosti s teplotou pod 20°C. Positiv 20 je málo citlivý na žárovkové světlo (světlo neobsahuje modrou složku) takže je možné pracovat za běžného umělého osvětlení. Problematické je ale použití úsporných zářivek, které již značné množství modré části spektra obsahují.

Stříkáme na jeden zátah. Pokud se nepodařilo pokrýt emulzí nějaký kousek plochy musíme ho dostříknout ihned. Dodatečné vylepšování moc nefunguje. Špatně nastříknutou vrstvu je lépe umýt a nastříknout znova a lépe.

Těsně po nastříknutí vypadá lak na desce "hrozně", ale pokud pracujeme správně dojde za chvilku (1-2 minuty) ke slití vrstvy a vznikne pěkný jednolitý povrch. Na obrázcích to moc nevynikne, ale v reálu je rozdíl značný. Pokud ke slití nedojde je třeba stříkat z menší vzdálenosti, snížit teplotu v místnosti a nebo snížit teplotu desky. Celá plocha by měla mít zhruba stejný odstín (tloušťku vrstvy). Stříkáme spíše tenkou vrstvu.

Tato nejjednodušší metoda má ale dvě poměrně zásadní nevýhody. Jednak těžko dosáhneme rovnoměrné vrstvy, a potom těžko zaručíme dostatečnou čistotu do doby zaschnutí laku. Zlepšit to můžeme tak, že použijeme přípravek RGHE (Rotační Gravitační Homogenizátor Emulze). Jedná se o rotační zařízení v krabici. Stříká se na otáčející se desku ve svislé poloze.

Vytvrzení fotoemulze

Emulze po nanesení zavadá za několik minut a zasychá zhruba do hodiny. Aby fungovala je třeba, aby došlo k vytvrzení, což trvá 24 hodin při 20°C nebo 15 minut při 70°C . Nevytvrzená emulze se pozná podle toho, že se při vyvolávání prakticky hned smyje emulze z celé plochy.

Vytvrzování a skladování nastříknutých desek musí probíhat potmě.

Doba použitelnosti je značná, ale s postupující dobou se fotoemulze obtížněji vyvolává. Emulzi Lze bez problémů použít i po více než měsíci od nanesení, ale možná bude potřeba zvýšit koncentraci vývojky.

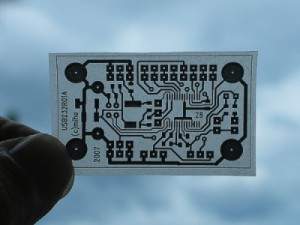

Výroba předlohy

Positiv 20 funguje tak, že vytvrzená vrstva fotoemulze se rozpustí ve vývojce pouze pokud byla osvětlena UV zářením. Neosvětlené části vývojce vzdorují. Předloha má černou barvu v místě, kde má emulze na desce zůstat a kde bude chránit měď před odleptáním.

Ideální předloha má tyto vlastnosti:

- Vysoký kontrast v UV spektru

- Vysokou ostrost a dostatečné rozlišení

- Tvarovou stálost a přesnost

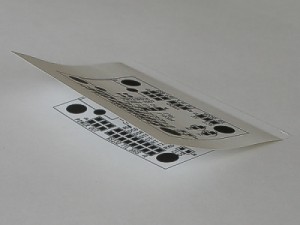

- Motiv vytištěný zrcadlově tak, aby se přímo pokládal na emulzi desky (vzniká ostřejší kresba)

- Možnost opakovaného použití

Než začnete tisknout z programu Adobe Acrobat zkontrolujte si, že není nastaveno zvětšování ani zmenšování stránky při tisku.

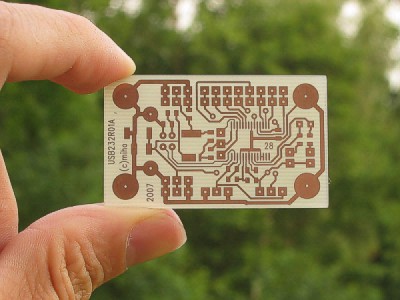

Druhy předloh a jejich kvalita

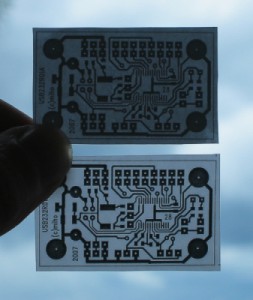

Předloha vysvícená na film

Filmová předloha je pro naše účely dokonalá. Jedinou nevýhodou je to, že si ji nepořídíme doma. Film vám vysvítí na osvitové jednotce v kterékoli profesionální tiskárně či grafickém studiu. Data se předávají ve formátu PDF (nebo PostScript), souborům ve formátu Gerber tiskárny a grafická studia nerozumí. Cena je obvykle do 100 Kč na A4. Důležité je správně se s obsluhou domluvit, že předloha má být vysvícená na té straně filmu, která se přikládá na plošný spoj (tedy zrcadlově). Vysvícení bývá skoro na počkání (například za dopoledne). Předlohu lze obvykle poslat mailem abychom nemuseli do tiskárny jít dvakrát.

Profesionální výroba plošných spojů používá speciální filmy s definovanou vysokou tvarovou stálostí a osvitové jednotky (fotoplotry) pracující s velmi vysokou absolutní přesností. Dále obvykle potřebuje na filmu vhodné technologické okolí. Pro vícevrstvé desky je to nezbytné k sesazení vrtev přesně na sebe. Na druhou stranu rozumí Gerber a Excelon souborům a soubory PDF nebo PostScript nepoužívají. Je jiný svět za jiné peníze. Profesionální filmy od výrobců plošných spojů jsou velmi drahé.

Filmová předloha je jednoznačně nejlepší pro případ, kdy požadujeme vysokou kvalitu výsledného spoje, nebo budeme vyrábět více kusů. Vhodná je také pro plošné spoje, které jsou již odladěné a je pravděpodobné, že se v motivu delší dobu nebude nic měnit.

Motiv vytištěný laserovou tiskárnou na fólii pro zpětný projektor

Výhodou tohoto typu předlohy je její snadná výroba. Nevýhodou je poměrně špatný kontrast způsobený nedostatečným krytím, zvláště velkých ploch, a vysoká cena fólie.

Motiv vytištěný inkoustovou tiskárnou na fólii pro zpětný projektor

Tento typ má obvykle lepší krytí i když konkrétní hodnota závisí na kvalitě použitého inkoustu a tiskárny. Nevýhodou je ještě větší cena fólie do inkoustových tiskáren a značné náklady na inkoust.

Předloha vytištěná na pauzovací papír

U tohoto typu předlohy je opět problém s krytím větších černých ploch. Cena za pauzouvací papír je podstatně nižší.

Pouze na vaše riziko: Strkat do laserové tiskárny cokoli, co není určeno pro tisk na laserové tiskárně je na vaše riziko. Postupuje se tak, že se kousek pauzáku přilepí ke stránce papíru kouskem papírové samolepky a to na té straně, která vstupuje do tiskárny jako první. Použijeme odstřižek ze samolepky pro tisk na laserové tiskárně. Při tomto uspořádání prakticky nehrozí uvíznutí v tiskárně.

Předloha vytištěná pauzovací papír určený pro předtiskovou přípravu

O něco modernějším postup je použití pauzovacího papíru přímo určeného pro předtiskovou přípravu, respektive přímý tisk na laserové tiskárně. Lze s ním pak zacházet jako s obyčejným archem papíru. A je možné jej pořídit v dobrých papírnictvích, nebo v potřebách pro umělce. Výhodou této předlohy je, že tento druh papíru má více homogenní strukturu, než klasický pauzovací papír a lze tak tisknout i jemnější motivy. Je to ale za cenu toho, že tento papír obvykle obsahuje více polymerních pojidel s menší chemickou odolností a nelze na něj proto aplikovat metody zlepšení kontrastu.

Předloha vytištěná na obyčejný papír

Problémem je omezená průsvitnost papíru a opět nedokonalé krytí větších černých ploch. Při správném osvitu a vyvolání lze nicméně dosáhnout velmi dobré kvality výsledku. Větší plochy mědi bývají nedokonalé, jemné linie bývají bez problémů. Plochy lze snadno před leptáním vyretušovat lihovou fixou.

Papírovou předlohu je nezbytné těsně před osvitem "zprůhlednit" pomocí spreje Transparent 21.

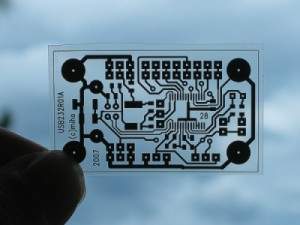

Zlepšení kontrastu amatérské předlohy

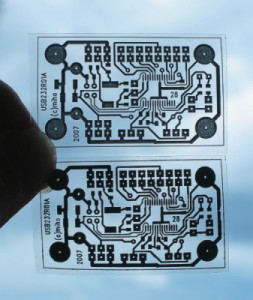

Tisk laserovou tiskárnou na průhlednou fólii

Kontrast předlohy vytištěné laserovou tiskárnou na fólii zlepšíme tak, že celou plochu začerníme černým fixem na tabule (stíratelným) a opatrně setřeme kouskem vaty. Finta spočívá v tom, že barva fixy zůstane pouze v miniaturních dírkách mezi zapečenými zrníčky sazí laserového tisku. Kontrast kresby se tak podstatně zlepší. Tato metoda bohužel nefunguje uspokojivě pro jemné motivy jak je vidět na obrázku.

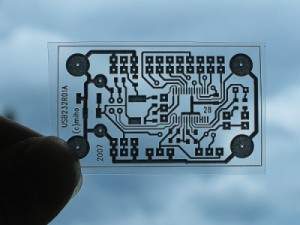

Tisk laserovou tiskárnou na papír a pauzák

Předlohu vytištěnou laserovou tiskárnou na pauzouvacím nebo obyčejném papíře vylepšíme tak, že ji na nějakou dobu umístíme do výparů nějakého organického rozpouštědla, například acetonu. Dojde k nabobtnání a ke spojení jednotlivých zrníček černého barviva a tím ke zlepšení krytí tisku. Výborně se k tomu hodí velká skleněná Petriho miska s vloženou nesavou podložkou aby se předloha nenamočila (vhodné jsou například kousky skleněných trubiček, chemici k tomuto účelu používají i malé skleněné kuličky). Rozpouštědla stačí pár kapek.

Doba působení velmi závisí na teplotě, druhu předlohy a toneru tiskárny. Správnou dobu je třeba vyzkoušet. Obecně volíme dobu co nejdelší ale nesmí se rozpít kresba. Pro tisk na kancelářský papír to bývá kolem 10 minut, na pauzovacím papíře se tisk prakticky nerozpíjí a je možné předlohu v parách nechat až do úplného odpaření rozpouštědla.

Osvícení desky

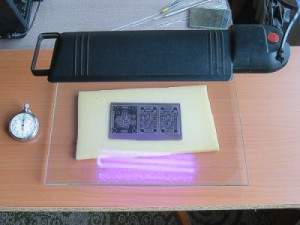

Osvěcovací přípravek

Papírovou předlohu je třeba zprůsvitnit pomocí zprůsvitňovače Transparent 21. Jedná se o lehké frakce na bázi ropy, které fungují tak, že papír je jakoby mastný a tím průsvitný. Po čase přípravek z předlohy vyprchá. Dáváme ho tolik, aby, pokud možno, nebyly bubliny mezi předlohou a plošným spojem.

Při osvěcování položíme plošný spoj na tenký molitan, pak následuje deska kuprextitu s fotoemulzí, předloha a navrch položíme ploché sklo. Molitan zajistí rovnoměrné přitisknutí kuprextitu ke sklu.

Osvit oboustranného spoje

Pokud potřebujeme vyrobit oboustranný plošný spoj (motiv na obou stranách desky) připravíme si předlohu pro obě strany tak, že oba motivy přilepíme na kousek tenčího kuprextitu. Vytvoříme tak jakousi kapsu a máme zafixované polohy obou stran tak, aby motivy ležely správně proti sobě. Následně zasuneme do této kapsy kuprextit opatřený po obou stranách fotoemulzí a celek stiskneme mezi dvě skla. Tato dvě skla dočasně spojíme několika kolíky na prádlo a svítíme jednu a pak druhou stranu bez rizika vzájemného posuvu motivů.

Zdroj světla

Výrobcem je uváděna největší citlivost pro fotoemulzi Positiv 20 v rozsahu 340 až 420nm (UV-A) a potřebná expoziční energie zhruba 100mJ/cm2. V praxi se ukazuje, že typická expozice pro různé zdroje světla bývá v jednotkách až desítkách minut ze vzdálenosti cca 20cm. Expozici je třeba vyzkoušet pro konkrétní proces (výbojka, sklo, sušení emulze, předloha). Delší expozice nevadí pokud je předloha dostatečně kontrastní.

Jako zdroj světla se často používají různé druhy výbojek a zářivek a proto zde připomeneme jednu základní věc. Výbojku nelze připojit rovnou na síť protože napětí na výboji je mnohem menší než napětí v síti. Tlumivka (nebo elektronický předřadník) funguje jako bezeztrátový srážecí odpor. Totéž platí i pro zářivky, které navíc mají startér, který zajistí zapálení výboje. Případný elektronický předřadník je v podstatě zdroj proudu.

Bezpečnostní poznámka: Nezapomeňte, že oči máte jen dvě a musí vám vydržet až do smrti. Do žádného zdroje UV záření se přímo nedívejte. Zejména pozor na výkonnější rtuťové výbojky bez luminoforu (čiré baňky).

Rtuťová výbojka 125W

Jedná se o známou výbojku pro horské sluníčko a dá se koupit jako náhradní díl.

Samotné horské sluníčko je nešikovné, protože má místo tlumivky topení. Proto jde topit, topit a svítit ale nejde jenom svítit. Použít se dá, svítí se cca 20 minut ze vzdálenosti cca 20 cm. Topení (infrazářiče) jsou ty dva světlé válce po stranách výbojky. Uvnitř je obyčejná topná spirála.

Jen pro inspiraci. Ze staré mikrovlnné trouby se dá udělat jednoduchá a pěkná osvitová jednotka s časovačem. Je v ní spousta prostoru a minutka.

Výbojka 12W do stolní lampy

Celkem se osvědčila UV výbojka 12W do stolní lampy. Není třeba žádné speciální osvitové zařízení, stačí mít vhodnou stolní lampu.

Svítí se ze vzdálenosti cca 20cm. Osvědčená expozice je cca 30 minut pro předlohu na papíře a minimálně 10 minut pro průhlednou filmovou předlohu.

Výbojka z pouličního osvětlení

Máme na mysli rtuťovou vysokotlakou výbojku 250W nebo 400W. K výbojce patří tlumivka (podobně jako k zářivce) ale nepotřebuje startér. Díky integrovanému žhavícímu odporu (Defekt tohoto odporu je ale také obvykle nejčastější příčinou, proč výbojka nesvítí). Výbojka ale také nejde nastartovat pokud je již rozehřátá. A po zapnutí se naplno rozsvítí za asi 10 minut, což poněkud snižuje efektivitu její použití pouze na osvícení jednoho kusu plošného spoje.

I když je tato výbojka opatřena luminoforem (na vnitřní straně vnější baňky), který převádí ultrafialové záření na viditelné, není třeba tuto baňku odstraňovat protože intenzita UV světla je pro náš účel dostatečná. Navíc je to tak bezpečnější pro oči. Svítí se obvykle několik minut ze vzdálenosti 40 cm. Nutno vyzkoušet pro konkrétní případ.

UV LED panel

Vzhledem k pokroku ve výrobě ultrafialových LED je dnes již možné je také využít jako zdroje světla pro expozici foto emulze. Pro použití UV LED je třeba z nich sestavit panel. To lze udělat například na univerzálním plošném spoji. Napájení pak můžeme vyřešit laboratorním zdrojem. Pro panel sestavený z 20 kusů 5mm diod trvá expozice zhruba 3 minuty ze vzdálenosti cca 10cm. Tento zdroj světla je asi nejbezpečnější z popsaných zdrojů protože svítí pouze velmi měkkým UV zářením a zároveň nevyužívá žádné vysoké napětí. Proto jej můžeme doporučit do zájmových kroužků kde se zařízením pak mohou pracovat i děti.

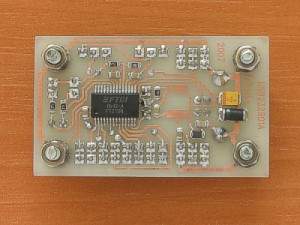

Na obrázku je panel sestavený z UV LED v pěti větvích po čtyřech diodách. V každé větvi je v sérii zapojený odpor zvolaný tak, aby větví protékal proud 20mA při napájecím napětí 24V.

Vyvolávání

Vyvolávání se provádí v roztoku NaOH (hydroxid sodný, louh sodný) při koncentraci 0,25mol/dm3 tedy 10g/l. Nenechte se zmást návodem na spreji Positiv 20, bývá tam uvedeno 7g/l ale to obvykle nefunguje. Louh vychytává ze vzduchu vodu a CO2 a proto je nezbytné uchovávat jej v dobře zavřených nádobách. Protože louh mírně napadá sklo, není vhodná nádoba se zabroušeným skleněným uzávěrem. Použitý roztok vylijeme protože jeho koncentrace je nedefinovaná.

Vyvolává se v roztoku při pokojové teplotě, tak že krouživým pohybem promícháváme roztok v misce. Vhodné je použít fotografickou misku, její výhoda je v tom, že má na dně prolisy, které umožní potopenou denku snadno vyjmout. Roztoku dáme do misky tak asi 1cm. Deska je přitom položena na dně misky fotoemulzí nahoru. Vyvoláváme při mírném umělém osvětlení. Doba vyvolání by měla být asi 2 minuty.

Pokud předlohou byl papír napuštěný zprůhledňovačem, je třeba desku před vyvoláním umýt vodou a mýdlem, nebo ji alespoň utřít do sucha, protože zprůhledňovač odpozuje roztok vývojky.

Bezpečnostní poznámka: Louh je silnou žíravinou, zejména v podobě peciček. Poleptání vyvolávacím roztokem mívá po čase (týden či dva) za následek sloupnutí kůže. To abyste se nedivili, vyzkoušeno.

Problém - ne a ne se vyvolat

Důvody bývají tyto:

- Malá koncentrace vývojky

- Moc vytvrzená emulze

- Malá expozice

- Extrémní tloušťka emulze

Občas se stává, že osvícená emulze se z desky nesmyje do dvou minut. V takovém to případě je možné použít jemný štětec k selektivnímu omytí problémových míst ale pokud se ale jedná o plošnou komplikaci je vhodnější zvýšit koncentraci roztoku přihozením jednoho zrníčka NaOH. Nesmí se ovšem stát že zrníčko při míchání "přeběhne" přes plošný spoj. V takto zasažených místech se emulze okamžitě rozpustí.

Obtížné vyvolání vzniká po dlouhodobém skladování desky nebo při přílišném vytvrzení fotoemulze za zvýšené teploty. Dalším možným důvodem je nedostatečná doba osvitu nebo zvětralá nebo vyčerpaná vývojka.

Problém - jak ji namočím nic nezbyde

Fotoemulze se po ponoření do vývojky okamžitě rozpustí. Typické důvody jsou:

- Fotoemulze není vytvrzená

- Vývojka je příliš koncentrovaná

- Přílišná expozice, příliš průsvitná předloha

- Deska nebyla uložena ve tmě

Problém - některá místa se neodleptají

I když se deska jeví vyvolaná, mohou na některých místech zbývat tenké neviditelné zbytky fotoemulze. Projeví se to tím, že po nanesení leptacího roztoku na desku v těchto místech nedojde ke změně barvy mědi. Měď je v těchto místech stále chráněna emulzí. Desku je možné umýt vodou a dokončit proces vyvolání.

Retuš

Protože je obtížné nanést fotocitlivou vrstvu dokonale, je občas třeba opravit drobné nedokonalosti, zejména místa s drobnými nečistotami. K zakrytí takových míst použijeme tenký lihový fix. Nadbytečnou fotoemulzi je možné opatrně odškrábnout ale bezpečnější je odškrábnout měď na hotovém plošném spoji.

Správně vyvolaná fotoemulze je (v místech, kde je) na svém povrchu hladká a lesklá. Je-li matná, je to známka toho, že už se začala rozpouštět ve vývojce a v těchto místech hrozí proleptání. Taková místa raději také vyretušujeme.

Leptání

Leptání v chloridu železitém

Bezpečnostní poznámka: Chlorid železitý FeCl3 není přímo zvlášť nebezpečný ale zanechává obtížně odstranitelné hnědé skvrny, které se na oblečení po čase mohou změnit v díry. Ruce v roztoku zbytečně nenamáčíme, po práci je důkladně umyjeme a ošetříme krémem.

Někdy se stává, že se i u dobře vyvolané desky při leptání postupně rozpustí fotoemulze na desce a dojde k odleptání mědi i v místech, kde evidentně fotoemulze byla. Může to být způsobeno tím, že je leptací roztok zásaditý a nedošlo tak k zastavení procesu vyvolávání fotoemulze. Pro nápravu stačí do leptacího roztoku přidat tak asi 10ml HCl (kyseliny chlorovodíkové) na 1l roztoku. Obvykle to není třeba, protože roztok chloridu sám o sobě bývá kontaminován zbytky kyseliny a není zásaditý a fotoemulzi nenapadá.

Vodorovné leptání

Způsobů leptání v chloridu železitém je hned několik. Nejrozšířenějším způsobem je použití fotografické misky (Má zobáček, který umožnísnadné vylití roztoku zpět do lahve), do které nalijeme vrstvu chloridu železitého rozpuštěného ve vodě. Plošný spoj poté položíme na hladinu stranou plošného spoje dolů. Pokud je horní strana plošného spoje suchá, zůstane deska plavat na hladině a leptací roztok s rozpuštěnou mědí klesá samovolně ke dnu misky. Proces leptání tak probíhá rychleji.

Destičku pokládáme na hladinu tak, aby pod ní nebyly bubliny. Osvědčilo se štětcem nejdříve opatrně rozetřít leptací roztok po celé ploše desky a pak ji položit na hladinu. V průběhu leptání je vhodné zkontrolovat, zda pod deskou není nějaká zapomenutá vzduchová bublina. Leptání neurychlujeme štětcem protože to emulze nesnáší.

V čerstvém chloridu leptání trvá asi 10 minut, ve vyčerpaném to může být i více než 1/2 hodiny. U jednostranných spojů je ke konci leptání vidět prosvítání motivu.

Svislé (pěnové) leptání

Provedení se na první pohled zdá složité, ale není. Během leptání je do leptací nádoby vháněn vzduch, který zajistí promíchávání roztoku. Leptání probíhá rychle a kvalitně. Zdrojem vzduchu je vzduchovadlo pro akvárium napojené na skleněnou trubičku vhodného průměru.

Leptání dále pomůže ohřátí chloridu železitého alespoň na pokojovou teplotu. Osvědčená teplota je 20-30°C. Příliš studený chlorid (z nevytápěné dílny, garáže, sklepa) neleptá. K ohřívání chloridu je možné použít topné tělísko podobné jako se používalo pro akvária. Do skleněné zkumavky vložíme rezistor vhodné hodnoty, zasypeme suchým pískem a vršek utěsníme epoxidem. Teplotu můžeme regulovat pomocí zpětné vazby s (digitálním) teploměrem pomocí PC přizpůsobeného jako PLC nebo jednoúčelovým mikropočítačem třeba s procesorem PIC (vhodnější řešení).

Leptání v kyselině chlorovodíkové

Bezpečnostní poznámka: Pozor, pracujeme s kyselinou a silným okysličovadlem. Je třeba dávat pozor hlavně na oči. Při zasažení okamžitě vypláchnout proudem vody. Proces uvolňuje dráždivé výpary, které napadají všechno kovové. Je nezbytné pracovat venku. Ruce do roztoku pokud možno nenamáčíme a v případě potřísnění je co nejdříve umyjeme. Samotný peroxid vodíku i v koncentraci 10% způsobuje popáleniny na kůži (bílé fleky).

Leptacím roztokem je směs kyseliny chlorovodíkové HCl a peroxidu vodíku H2O2. Peroxid vodíku je třeba použít s koncentrací alespoň 10%, lépe 30%. V nouzi lze použít i peroxidové tablety. Kyselina i peroxid se dá běžně koupit v drogerii.

Leptací proces probíhá bouřlivě a trvá jednotky minut. Roztok se značně zahřívá. Pokud roztok přestane leptat je třeba přidat peroxid. Použitý roztok se obtížně skladuje protože uvolňuje velmi agresivní výpary (chlorovodík) a peroxid se postupně rozkládá (a zbývá po něm voda čímž se snižuje koncentrace kyseliny v roztoku). Leptání v kyselině chlorovodíkové nelze pro domácí použití doporučit.

Leptání v kyselině dusičné

Bezpečnostní poznámka: Kyselina dusičná způsobuje vážné popáleniny a je nezbytné nepotřísnit sebe ani oděv.

Kyselina dusičná HNO3 je naštěstí pro běžného člověka nedostupná protože je velmi nebezpečná (způsobuje vážné popáleniny a používá se při výrobě výbušnin) a tak se tímto leptacím roztokem nemusíme zabývat.

Gravírování laserem

Zatím teoretická možnost, v praxi ji nemáme vyzkoušenou.

Mytí

Vyleptanou desku je třeba nejdřív důkladně umýt vodou a mýdlem aby se odstranily zbytky leptacího roztoku ze všech koutů motivu. Zbytky leptacího roztoku způsobují korozi desky, dělají se zelené fleky pod lakem a deska nejde pájet.

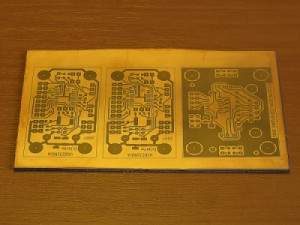

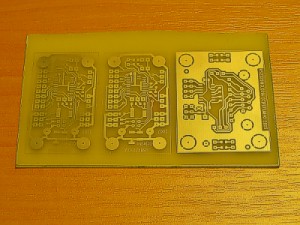

Finální tvar desky

Deska je stále ještě pokryta fotoemulzí a tak je měď chráněna před korozí (nevadí že na ní saháme). Prvním krokem je ostřižení přebytečných okrajů pákovými nůžkami. Snažíme se střihat tak, aby na desce tak akorát zbyly obrysové čáry (proto tam jsou). Profesionální výrobci obrysové čáry nepoužívají místo toho používají značky na technologickém okolí desky a optické nůžky.

Okraje se následně obrousí na listu smirkového papíru (K120) tak, aby akorát zmizely obrysové čáry. Desku držíme co nejblíže broušené hrany a přitlačujeme ji ke smirkovému papíru. Při broušení průběžně kontrolujeme, zda nevytváříme kulaté hrany. Je to tak snadné.

Nakonec nezapomeneme srazit hrany a rohy. Táhneme 1x ve směru hrany desky. Na okrajích zmizí obrysová čára. Rohy jen lehce lízneme.

Povrchová úprava

Čištění

Fotoemulze se odstraňuje běžnými rozpouštědly (líh, aceton). Stačí větší kapka a utřít do hadru. Druhým krokem je důkladné vyčištění povrchu pískem na nádobí podobně, jako před stříkáním fotoemulze. Použijeme opět osvědčené Toro. Čistíme raději 2x protože kvalita čištění přímo určuje pájitelnost desky.

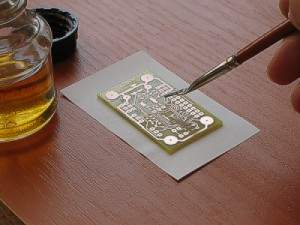

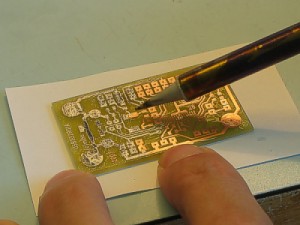

Nanášení pájitelného laku

Po leptání je potřeba odstranit emulzi a neprodleně nanést pájitelný lak, aby nedošlo k oxidaci mědi. Emulzi odstraníme lihem nebo acetonem. Lak naneseme štětcem na plošný spoj položený vodorovně. Lak buďto koupíme, nebo připravíme rozpuštěním práškové kalafuny v acetonu. Líh není vhodný protože lak zůstává velmi dlouho lepkavý, lépe funguje aceton.

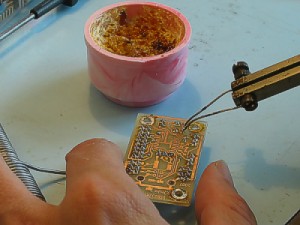

Plošné cínování

Tato povrchová úprava je vhodná pro desky, které se moc nevydařily a které mají mnoho částečně poleptaných ploch. Dále je vhodná pro univerzální desky se kterými se bude intenzivně manipulovat. Cínování se provádí mikropáječkou a používá se minimální množství pájky ("cínu"). Před cínováním je nebytné desku natřít pájitelným lakem ale nemusíme čekat na jeho úplné uschnutí. Plošné cínování nelze provádět pistolovou páječkou, protože ta má příliš vysokou teplotu a pěšinky se odlupují. Desku nakonec umyjeme od zbytků tavidla (pájitelného laku).

Profesionální výrobci plošných spojů provádí cínování tak, že ponoří desku do roztavené pájky a pak ji rychle vyndají a proudem horkého vzduchu odstraní přebytečnou pájku z povrchu. Technologie se jmenuje HAL (Hot Air Leveling).

Chemické cínování pomocí přípravku "cínovací lázeň" (dodává GM pod objednacím číslem 745-021) se neosvědčilo. Pájitelnost z čerstvého roztoku není sice špatná ale po několikanásobném použití roztoku se začnou vytvářet totálně nepájitelné povrchy. Patrně začnou vznikat nevhodné intermetalické slitiny Sn-Cu z nichž některé jsou extrémně nesmáčivé pájkou.

Alternativní úprava

Pokud se chystáme desku okamžitě po vyrobení osadit, je možné změnit postup tak, že desku nejdříve vyvrtáme, poté pomocí jemného smirkového papíru (hrubost 1600) pod vodou vyleštíme a hned bez lakování pájíme. Tento postup vyžaduje čistotu (nesahat na měď rukama) a rychlé zpracování aby měď nezoxidovala. Desku po osazení umyjeme od zbytků tavidla a nalakujeme ochranným lakem.

Vrtání

Vrtání desek provádíme nejlépe na stojanové vrtačce ať už jakéhokoliv typu. Důležitá je házivost, velikost vůle ložisek a nejmenší průměr vrtáku, který lze upnout do sklíčidla. Lze samozřejmě použít i ruční vrtačku, ovšem sníží se tím kvalita vyvrtaných děr protože je obtížné vrtat stejnoměrně a kolmo.

Otáčky se volí přiměřené průměru a kvalitě vrtáku, obvykle do 6000ot/min. Je vyzkoušené, že běžné vrtáky ze železářství se při rychlosti nad řekněme 10000ot/min. zničí už po pár dírách. Naproti tomu profesionální vrtáky vyžadují vyšší otáčky ale jsou velmi křehké a nedá se s nimi vrtat bez stojanu. Velmi snadno se lámou.

U každého návrhu plošného spoje je (má být) v adresáři

CAM_DOC soubor DRILL.PDF, který obsahuje

náhled vrtání desky včetně tabulky použitých vrtáků. Průměry jsou v

milsech, 1mils = 2.54um (tisícina palce). Nejsnazší je nejprve

vyvrtat všechny díry jedním vrtákem, obvykle vyhoví průměr 0,7 až 0,8mm,

a pak dle potřeby převrtat díry na větší průměr. Převrtání jde velmi

snadno, protože už se nemusíme přesně trefovat. Pro hřebínky je

optimální vrtání 0,9mm, hřebínky pak jdou přiměřenou silou zamáčknout do

desky.

Amatérský potisk

Potisk se tiskne laserovou tiskárnou (kvůli trvanlivosti) na papírovou samolepku pro tisk na laserové tiskárně. Po vytištění je vhodné tisk zafixovat přestříknutím bezbarvým sprejem. Před nalepením potisku je nutné zahloubit díry na straně součástí. Stačí rukou otočit tlustším vrtákem. Než začnete tisknout z programu Adobe Acrobat zkontrolujte si, že není nastaveno zvětšování ani zmenšování stránky při tisku.

Nalepení potisku probíhá tak, že se deska ze strany součástek nejdříve navlhčí emulzí jaru a vody (případně tekutého mýdla a vody) a následně se na ni přiloží potištěná samolepka. Tím se dosáhne toho, že lze se samolepkou chvíli hýbat a je ji tak možno dobře sesadit s dírami v plošném spoji. Vody dáváme málo a jaru co nejméně, jen tolik, aby se dal vytvořit vodní film po celé ploše desky. Po uschnutí vody se potisk přestane hýbat a je možné jehlou propíchat dírky v místě vrtání. Větší otvory (asi od 2mm výše) protáhneme vrtákem, kterým jsme ty díry vrtali. Ne kroutit vrtákem, ale vrták jen svisle prostrčit. Funguje to jako nůžky, krásně se vystřihne otvor s hladkými hranami.

Pouze na vaše riziko: Kdo je Spořínek, může samolepky šetřit tak, že vytiskne motiv na obyčejný papír a pak na ten papír přilepí odstřižený kus samolepky a celé to protáhne znova tiskárnou. Samolepka se lepí jen za horní okraj (ten okraj, který první leze do tiskárny) tak, že se odstraní cca 5mm krycího voskového papíru na zadní straně samolepky. Pokud se Vám stane, že se samolepka nalepí na fotoválec v tiskárně (což je při tomto postupu prakticky nemožné) vězte, že není nic ztraceno. Velmi opatrně se samolepka odstraní (nepoškrábat válec!) a zbytky samolepkového lepidla lze z válce umýt benzinem. Když budete mít kliku, tak benzin válci neuškodí. Ověřeno na tiskárně HP4200 a několika dalších.

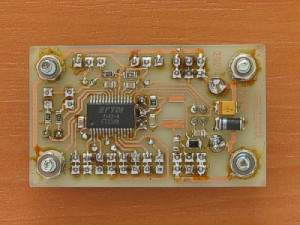

Postup osazování

Obecný postup osazování je takový, že se součástky na plošný spoj osazují v takovém pořadí, aby si navzájem co nejméně překážely při pájení. Většinou tedy od nejmenších po největší vyjma součástek u kterých hrozí poškození statickou elektřinou nebo manipulací s deskou. Takové se osazují až na konec, případně do patice.

Pájení

Pájení je řemeslo a vyžaduje fortel. Bez tréninku to nejde. Žádný popis nebo návod moc nepomůže, mnohem lepší je chvíli pracovat pod dohledem zkušenějšího. Nejběžnější chybou začátečníků je to, že nepoužívají tavidlo a snaží se o pájení příliš vysokou teplotou podle zásady, když to nejde tak přitvrdíme. Největším nepřítelem pájení je kyslík a oxidace kovových povrchů, zejména při vyšší teplotě. Během tuhnutí roztavené pájky ve spoji se pájené povrchy nesmí vzájemně hýbat.

Terminologie

Pájení = spojování materiálů roztaveným materiálem o nižší teplotě tání aniž se pájené materiály roztaví. Pájet lze kovové i nekovové materiály, existují například skleněné pájky, kterými se pájí keramická pouzdra integrovaných obvodů.

Pájka = slitina kterou se pájí (taví se). Nejčastěji slitina cínu a olova (63% cínu, zbytek olovo, teplota tání 183ºC). Pájka bývá lidově nazývaná "cín". V současné době se přechází na materiály bez obsahu olova. Používají se slitiny na bázi cínu (největší podíl ve slitině), mědi, stříbra, bizmutu, zinku a dalších kovů (desetiny procenta až několik procent). Teplota tání bývá značně vyšší než u olovnatých slitin (až 220ºC).

Páječka = nástroj pro pájení. Lidově často nazývaná "pájka". Rozšířenými typy jsou mikropáječka s regulací teploty a pro hrubší práci stále oblíbená trafopáječka.

Tavidlo = přídavný materiál, obvykle na bázi kalafuny (pryskyřice stromů), který má za úkol odstraňovat oxidy, chránit spoj během pájení před kyslíkem a pomáhat roztékání pájky po pájených součástech.

Pistolová páječka

Pistolová páječka je v našich zemích stále oblíbeným a rozšířeným nástrojem. Její velkou výhodou je nízká cena (to nás bolí jen jednou), okamžitá pohotovost (nemusí se nahřívat), značný výkon (lze pájet i větší součástky) a schopnost transportu pájky (smyčka umí "nacucnout" pájku). Pájení vyžaduje značný cvik protože díky vysoké teplotě smyčky snadno dochází k přehřátí a tím i k oxidaci pájeného spoje. Nelze pájet bez použití tavidla. Pro běžnou práci se jako tavidlo používá kalafuna.

Pro práci s běžnými drátovými součástkami je vhodná. Pro práci se SMD použijeme smyčku z tenčího drátu (průměr 0,8mm, "tlustý zvonkový" drát) a použijeme pastové tavidlo. Při troše šikovnosti lze zapájet i velmi jemné součástky. Dává se minimum pájky aby se spoje neslily.

Vzhledem k tomu, že u pistolové páječky tečou smyčkou značné proudy řádu 100A je to nástroj nebezpečný pro citlivé součástky. Zejména nebezpečný je okamžik zapnutí a vypnutí, který generuje veliká přepětí. Běžné digitální součástky to snesou bez problému, ale citlivé analogové obvody (přesné operační zesilovače, vysokofrekvenční obvody ale i některé rychlejší digitální obvody) je bezpečnější pájet mikropáječkou.

Mikropáječka

Dnes již jsou ceny mikropáječek rozumné a pro jemnou práci jsou vhodné. Je nezbytné aby páječka měla regulaci teploty ale vůbec nemusí být digitální. Nejvhodnější hrot má tvar malého šroubováku se šířkou plošky tak asi 1mm. Jemnější (ostré) hroty jsou potřeba výjimečně pro extra jemné práce (pájení součástek s roztečí 0.5mm), pro běžnou práci se ostré hroty nehodí protože nedokážou přenést teplo a prohřát spoj. Vybíráme typ, u kterého je samostatně vyvedená kostra pájecího hrotu na zdířku. Užije se to při pájení součástek extrémně citlivých na přepětí a statickou elektřinu.

Nikdy neotíráme hrot do ničeho jiného než do navlhčené přírodní houby. Hrot je uvniř měděný aby dobře vedl teplo a na povrchu je pokovený železem aby nemohla roztavená pájka k mědi. Pokud se tato železná vrstva poškodí, dojde k postupnému rozpuštění mědi hrotu v roztavené pájce a pájka hrot doslova "vyžere".

Tavidlo

Tavidlo a ruce jsou nejdůležitější pro úspěch pájení. Tavidlo má za úkol redukovat oxidy kovů, chránit pájený spoj po dobu pájení před oxidací a usnadňovat roztékání pájky. Tavidla pro elektroniku jsou založena na kalafuně a případných aktivačních přísadách.

Pro běžné pájení (zejména pistolovou páječkou) je vhodným tavidlem obyčejná kalafuna (přečištěná pryskyřice). Při pájení se kalafunou nešetří. Kalafuna bývá také základem laků pro lakování plošných spojů po jejich (zejména amatérské) výrobě. Kalafunu není nutné z plošného spoje mýt, protože za studena není korozivní ale je to vhodné. Silnější vrstva kalafuny praská a odlupuje se, zuhelnatělé zbytky kalafuny mohou být částečně vodivé.

Pro práci se SMD a pro práci s mikropáječkou je vhodné použít pastovité tavidlo, které se nanáší přímo na pájené místo. Používá se minimální množství. Na závěr je vhodné plošný spoj umýt protože aktivační příměsi mohou být korozivní. Základem pastovité pájecí pasty bývá opět kalafuna nebo umělá pryskyřice.

Nám se osvědčilo tavidlo TSF6516 dodávané firmou AMTECH z Brna, které se dodává v kartuších 10ml.

Je vhodné naplnit tímto tavidlem injekční stříkačku 2ml nebo insulinovou stříkačku (má menší píst a to je výhodné, snadněji se vytlačuje) a opatřit ji zbroušenou jehlou velikosti 10-15 (největší co v lékárně mají).

Licna

Licna je plochá pletenina z tenkých měděných drátků napuštěných tavidlem. Používá se k odstraňování přebytečné pájky. Místo s přebytkem pájky se skrz licnu prohřeje hrotem mikropáječky a síly vzlínavosti zařídí, že se roztavená pájka nasaje do licny. Nejčastěji ji použijeme k očištění pájecích plošek po odpájení SMD součástek z desky při opravě a pro odstranění zkratů mezi vývody SMD součástek, když jsme použili příliš mnoho pájky.

Při práci s licnou samozřejmě také používáme nějaké tavidlo (pastovité tavidlo pro SMD, kalafunový lak a podobně).

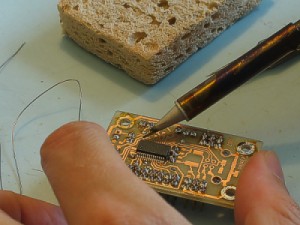

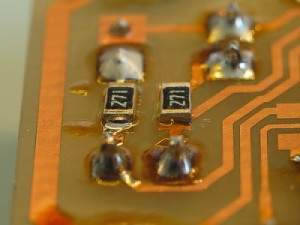

Osazování SMD součástek

Pro ruční osazování SMD součástek je klíčovou záležitostí vhodné pastové tavidlo. Další důležitou pomůckou je jemná pinzeta. Postup osazení pak vypadá tak, že na plošky určené pro SMD součástku naneseme malé množství tavidla a pinzetou pak usadíme součástku do tavidla aby se přilepila, přimáčkneme ji k plošnému spoji (jehlou, pinzetou) a páječkou s nepatrným množstvím pájky (cínu) ji prohřejeme. Pájka (cín) na nožičce součástky vytvoří hladký přechod na plošku spoje.

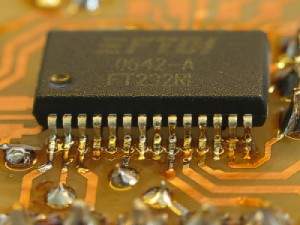

Při pájení integrovaných obvodů nejprve připájíme 2 protilehlé vývody, pod lupou zkontrolujeme zda jsme se trefili, a pokud ano, zapájíme zbytek vývodů a opět zkontrolujeme výsledek.

Kdo má jen trafopáječku udělá si do ní smyčku z tenčího drátu (průměr 0,8mm, tlustý zvonkový drát). Mikropáječka má výhodu v tom, že se s ní snáze udrží vhodná teplota při pájení spoje a neohrožuje citlivé součástky statickou elektřinou a elektromagnetickými impulsy při pájení. Topným drátem trafopáječky teče značný proud řádu 100A a vytváří silné magnetické pole. Magnetické součástky se pak lepí na smyčku.

Osazování klasických (ne-SMD) součástek

Při osazování obyčejných součástek postupujeme tak, že nožičky součástky prostrčíme dírkami v plošném spoji, součástku umístíme do vhodné výšky nad plošný spoj a odštípneme přebytečné části nožiček (cca 1-2mm nad plošným spojem). Na očko trafopáječky nabereme trochu pájky (lidově cínu), páječku vypneme a očko krátce ponoříme do kalafuny. Páječku zapneme těsně před přiložením na místo spoje a počkáme, než se pájka rozteče po plošce a nožičce součástky. Očko páječky sundáme a vypneme. V případě že se pájka neroztekla po celém obvodu nožičky, postup opakujeme.

Kdo má vhodné tavidlo pro SMD může jej použít i zde. Stačí nepatrné množství nanést na zastřižené vývody.

Finální úprava desky

Finální úpravy děláme proto, aby desky pěkně vypadaly, nepodléhaly korozi a netvořily se na nich polovodivé cesty závislé na vlhkosti. Zvýší se spolehlivost a opravitelnost.

Mytí

Největší nečistoty lze odstranit mechanicky (odloupeme kalafunu) a dále vhodným organickým rozpouštědlem (například aceton) desku umyjeme tak, až se na desce nedělají mapy a deska nelepí. Rozpouštědlo si odlijeme v malém množství do víčka abychom si neznečistili obsah celé plechovky rozpouštědla. K mytí používáme malý štětec na opakované nanášení rozpouštědla na desku. Rozpuštěné nečistoty z desky nabíráme na štětec a ten utíráme do hadru. A tak mockrát dokola. Pokud je deska opatřena papírovým potiskem musíme postupovat velmi opatrně tak, abychom nerozpili potisk. To je velmi obtížné ale výsledek stojí za to.

Profesionální výroba používá ultrazvuk a speciální čistící prostředky na bázi organických rozpouštědel a vody. Finální mytí se provádí demineralizovanou vodou. Voda elektronice nevadí pokud je čistá a zařízení není pod proudem (pozor na baterie).

Lakování

Poslední operací je lakování ochranným lakem. Lak je možné koupit nebo lze použít rozpuštěnou práškovou kalafunu v acetonu nebo lépe v toluenu. Kalafuna v případě použití acetonu poměrně dlouho lepí než zaschne. Pokud je plošný spoj celý pocínovaný není lakování třeba.

Závěr

Článek vychází převážně z osobních zkušeností vývojářů stavebnice MLAB a shrnuje skutečné postupy používané při výrobě prvních prototypů modulů včetně amatérské výroby dvouvrstvých "prokovených" desek. Přesto, že se článek snažíme neustále aktualizovat, tak je možné, že některé postupy přestanou být aktuálními. Chtěli bychom proto čtenáře požádat, aby se dělili o své zkušenosti na Wiki alternativě k tomuto článku.